Союз пара и поршня в XXI веке.

Иван Трохин, аспирант МАИ,

инженер ВИЭСХ Россельхозакадемии.

«Колхозная ТЭЦ» — так называлась статья Л. Цукерника, опубликованная в «ТМ» № 11 за 1953 г. В то время во Всесоюзном научно-исследовательском институте механизации сельского хозяйства (ВИМ) для сельских теплоэлектроцентралей (ТЭЦ) была разработана специальная паровая машина — весьма экономичная, надёжная и высокооборотная. Частота вращения её вала доходила до 750 об/мин (у обычных паровых машин — 400-450 об/мин и меньше). Но мало кто сегодня знает, что первая отечественная, поистине высокооборотная, паровая машина была построена ещё в 1936 г., т.е. ровно 75 лет назад. Паровой мотор мог разгоняться до 1800 об/мин! Стоит ли вспоминать об этом в XXI в., в веке высоких технологий? Несомненно. Ведь именно паровой мотор является «прадедушкой» современных паропоршневых двигателей, которые сегодня разрабатываются в России.

*/*

Паровой мотор 1936 г. предназначался для силовой установки самолёта и был спроектирован в Московском авиационном техникуме. Изготовили мотор на одном из московских заводов. Он был рассчитан для работы на перегретом паре с давлением 6,1 МПа (61 атм) и температурой 380°С.

Признаками, отличавшими паровые моторы от классических паровых машин, были не только их скоростные качества, но и совершенно другой тип парораспределения. Моторы работали с однократным расширением пара в цилиндрах. Пар от котла поступал параллельно во все цилиндры, подобно тому, как топливовоздушная смесь — в цилиндры двигателя внутреннего сгорания (ДВС), в то время как у классических паровых машин пар проходил через все цилиндры последовательно, расширяясь, таким образом, многократно. Это позволило снизить неизбежное и бесполезное падение давления пара внутри парораспределительных механизмов и, следовательно, получить более высокооборотный двигатель при одном и том же давлении пара, поступающего в двигатель от котла.

Немногие сегодня знают, что конструкции паровой техники эпохи 1950-х гг. были не так уж несовершенны, как считается традиционно. Нужно только правильно сравнивать энергоустановки с такими поршневыми двигателями и с современными паровыми турбинами, т.е. при одинаковом давлении р1 и температуре t1 пара на входе в эти двигатели и одинаковом противодавлении р2 пара на выходе из них (см. табл.). Тогда становится очевидным, что удельный расход пара dэл на единицу вырабатываемой электрической мощности Рэл а следовательно, и КПД у поршневых электрогенераторных установок соизмерим с удельным расходом пара в современных паротурбинных установках, мощность которых даже в пять раз больше!

С ростом частоты вращения вала паровой машины её КПД, при прочих равных условиях, растёт за счёт сокращения продолжительности впуска пара в цилиндр и всего паросилового цикла. Это уменьшает время соприкосновения пара со стенками цилиндра, что ведёт к снижению теплопотерь в машине. При частотах вращения 750-1500 об/мин и мощностях, по крайней мере, до единиц мегаватт паровые машины, точнее уже моторы, имеют расход пара почти в 1,5 раза меньший, чем у паровых турбин в пять раз большей мощности! И это при работе не только на перегретом (230-370°С), но и насыщенном паре.

Московские учёные и изобретатели высказали идею, как использовать достижения в области паромашино- и паромоторостроения, но только на новый лад. Нужно взять всё самое лучшее от паровых машин и моторов и добавить к этому современные технологии в области поршневых двигателей.

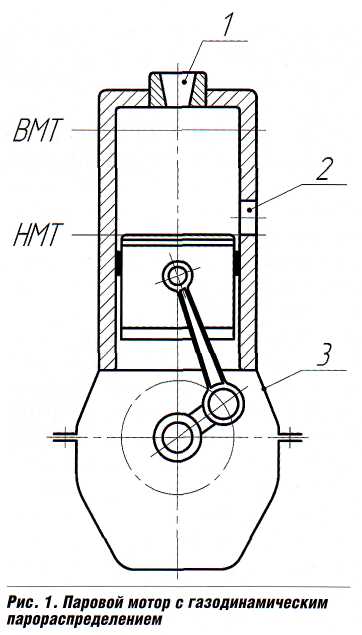

Идейным «вождём» и бессменным руководителем этой группы является лауреат почётного знака «Изобретатель СССР» B.C. Дубинин. Под его руководством сотрудники группы ещё в конце прошлого века придумали, как сделать паровой мотор из любого ДВС. Переделке, по сути, подлежит только система топливоподачи. На её базе создаётся, например, газодинамическая система впуска и выпуска рабочего тела (авт. свид. 1753001, авторы: И.Е. Ульянов, B.C. Дубинин и др.) (рис. 1), т.е. пара. Картер 3 с шатунно-поршневой группой остаются от исходного ДВС.

Парораспределение в таком моторе происходит следующим образом. Пар подаётся в гильзу цилиндра через установленное в ней сужающееся сопло 1. Давление пара в цилиндре всегда ниже, чем в источнике пара (котле). При этом величина давления на входе в сопло больше, чем две третьих величины, при которой обеспечивается сверхкритический перепад давлений между входом и выходом сопла. Поэтому пар непрерывно подаётся в цилиндр. В результате давление в цилиндре растёт, и поршень из верхней мёртвой точки ВМТ перемещается в нижнюю НМТ. Линейное перемещение поршня через кривошип-но-шатунный механизм, как и у исходного ДВС, преобразуется во вращательное движение коленчатого вала. При подходе к НМТ, поршень открывает выпускное отверстие (канал) 2 в гильзе цилиндра, и пар выходит из мотора. Давление в цилиндре падает, и поршень под действием момента сил инерции перемещается в ВМТ. Далее цикл повторяется. Никаких клапанов, золотников и... затрат мощности на их привод! Такая парораспределительная система обладает весьма малым гидравлическим сопротивлением.

Позже, уже в нашем веке, подобные паровые моторы на базе ДВС изобретатели назвали паропоршневыми двигателями (ППД) одностороннего давления. В таком двигателе пар давит на поршень только с одной стороны. ППД имеет циркуляционную систему смазки с «сухим» картером, как у ДВС тепловозов и электростанций, т.е. смазочное масло под давлением прокачивается через двигатель, затем очищается и снова подаётся в двигатель. ППД могут работать в широком диапазоне давлений и температур пара — от 0,5 до 4 МПа (5-40 атм) и от 150 до 440°С. По частоте вращения вала ППД превосходят своего моторного «прадедушку» и могут раскручиваться до 3000 об/мин! Область применения ППД относится к актуальному направлению в малой энергетике России — создание мини-ТЭЦ.

В последнее время в промышленности и жилищно-коммунальном хозяйстве всё более осознаётся целесообразность комбинированного производства электрической и тепловой энергии (когенерация) на мини-ТЭЦ, располагаемых в непосредственной близости от потребителя. Это даёт возможность свести к минимуму потери энергии при её транспортировке и одновременно повысить КПД использования сжигаемого топлива вплоть до 90%! Кроме того, электроэнергия от централизованных электростанций постоянно дорожает, а учащение случаев возникновения шквальных ветров летом и аномальных заморозков зимой приводит к снижению надёжности линий электропередачи из-за частых обрывов проводов. Поэтому всё чаще и чаще хозяйственные потребители отказываются от использования котельных и надстраивают их электроагрегатами с паровыми турбинами. Потребители, у которых в котельных стоят только котлы для нагрева воды (водогрейные), стараются заменить их на паровые котлы. Ведь экономия топлива при снижении тепловых нагрузок (например, весной) ведёт к быстрой коррозии поверхностей нагрева у водогрейных котлов, а реальный срок службы таких котлов составляет не более 10 лет с заменой поверхностей нагрева через каждые 2-3 года. Паровые же котлы, конечно, дороже водогрейных, но эксплуатационные затраты на их содержание ниже и они могут надёжно работать не менее 35 лет без замены поверхностей нагрева.

И ещё один момент. В паровых котельных давление пара в котлах, разрешённое органами Ростехнадзо-ра, обычно не превышает 0,7-1 МПа (7-10 атм), а в пароводяные теплообменники (нагревают воду паром) поступает пар с более низким давлением — 0,12-0,6 МПа (1,2-6 атм). Поэтому электроагрегаты с паровыми турбинами включаются взамен редукционно-охладительным устройствам. Вместо бесполезного дросселирования пара турбины совершают полезную работу по приводу электрогенераторов, а отработавший пар направляется в пароводяной теплообменник, после чего — через систему очистки обратно в котёл. Таким образом, котельная превращается в независимый от централизованных электросетей технико-экономически выгодный источник тепловой и электрической энергии. Этой электроэнергии оказывается вполне достаточно для обеспечения ряда потребителей поблизости, имеющих суммарную мощность в пару сотен киловатт.

Такая технология когенерации в котельных с использованием паровых турбин малой и средней мощности (приблизительно до 10 МВт) была названа приоритетной в области энергосбережения в России в решении Бюро отделения физико-технических проблем энергетики РАН. Создаются и мощные ТЭЦ на площадках действующих котельных. Например, заменяются устаревшие паровые котлы с давлением насыщенного пара 1,4 МПа (14 атм) и температурой 194° С на котлы с давлением перегретого пара 4 МПа (40 атм) и температурой 440°С. При тех же габаритах котлов электрическая мощность такой ТЭЦ будет гораздо больше.

Следует отметить, что специалистами российской компании «Петро-котёл-ВЦКС» освоены технологии реконструкции многих отечественных котлов для сжигания «нетрадиционных» видов топлива, таких как низкосортный уголь, отходы углеобогащения, шлам, древесные и растительные отходы. При реконструкции практически полностью сохраняются традиционные конструктивные решения по котлам, системе шлакозолоудаления и автоматике, что значительно снижает капитальные затраты на проведение таких работ. Котёл сохраняется на своём месте и не затрагивается вспомогательное оборудование (насосы и др.). Экологические показатели работы таких котлов с топками для сжигания топлива в высокотемпературном циркулирующем кипящем слое удовлетворяют самым жёстким требованиям Ростехнадзора.

Для бесперебойного электроснабжения потребителей круглый год необходима безостановочная работа мини-ТЭЦ, что возможно, если электроэнергию генерировать при выработке теплоты, необходимой для обеспечения горячего водоснабжения потребителей. Летом для кондиционирования помещений близлежащих потребителей можно использовать не электрические кондиционеры, а абсорбционные холодильные машины. Они потребляют теплоту отработавшего в турбине пара, а выдают холод. Ещё более эффективными становятся мини-ТЭЦ при использовании в них вместо турбин паропоршневых двигателей.

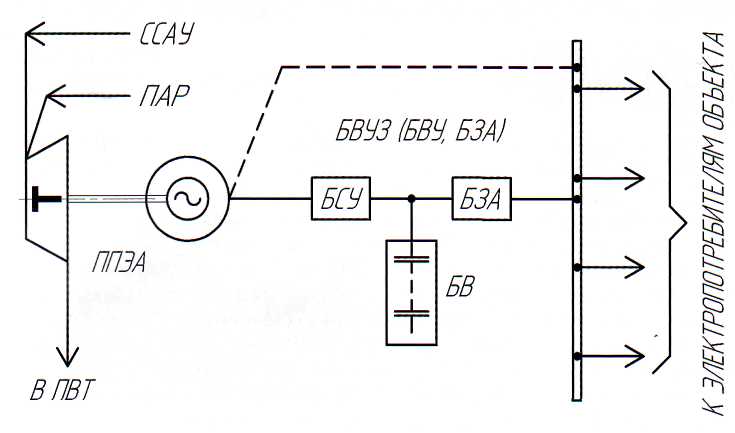

Схемы включения электроагрегатов с ППД (рис. 2) и паровой турбиной в паровой котельной принципиально одинаковы.

В ППД подаётся пар от котла, а выхлоп осуществляется в пароводяной теплообменник ПВТ. Кроме двигателя, паропоршневой электроагрегат с одним или несколькими двигателями имеет в своём составе электрогенератор и блок его возбуждения, управления и защиты БВУЗ, состоящий, в свою очередь, из блоков возбуждения и управления БВУ, защитной автоматики БЗА, системы управления БСУ и возбуждения БВ от конденсаторов (на схеме показан вариант с асинхронным электрогенератором). Распределительное устройство электрически связывает электроагрегат с потребителями электроэнергии. Пунктирной линией на схеме показаны электрические связи от других электрогенераторов. Управление ППД обеспечивается от системы автоматического управления ССАУ. ППД, в отличие от большинства турбин, может обеспечивать прямой привод электрогенератора. Турбине для этого нужен редуктор, т.к. для обеспечения приемлемого расхода пара она должна работать на высоких оборотах (обычно 3000— 8000 об/мин).

Паровым турбинам требуется система охлаждения, а это — дополнительный расход воды и потери энергии. ППД же просто теплоизолируются, а охлаждать их и вовсе не нужно, ведь температура в цилиндрах ППД в 5-6 раз ниже, чем у исходных ДВС.

Ресурс паровых турбин определяется, в основном, ресурсом лопаток из дорогостоящих сплавов, а у ППД -гораздо большим ресурсом дешёвых узлов шатунно-поршневой группы. ППД обладают феноменальной надежностью, может быть даже выше, чем у исходных ДВС, т.к. пар, в отличие от горючей смеси, не взрывается, а расширяется и плавно давит на поршень. Для технического обслуживания турбин необходим специализированный персонал. ППД, как близкие по типу к ДВС, могут обслуживаться персоналом с более распространёнными специальностями. Да и ремонт ППД можно производить прямо на месте эксплуатации. Поршневые двигатели, в т.ч. и паровые, обладают свойством самостабилизации частоты вращения вала, чего нельзя сказать о турбинах. Это открытие инженера B.C. Дубинина из МАИ является, без преувеличения, революционным в технике. Его реализация позволяет обеспечивать поддержание частоты вращения вала двигателя с такой точностью, что приводимый электрогенератор способен вырабатывать электроэнергию с частотой 50±0,2 Гц, как в розетке. Для сравнения, дизельные электростанции вырабатывают электроэнергию с более грубой точностью поддержания частоты (50±0,5 Гц).

Рис.2. Схема паропоршневого электроагрегата типа ППЗА

Самостабилизация осуществляется без организации обратных связей при импульсной подаче или выработке рабочего тела (пара) через равные промежутки времени. Такой процесс, по сути, аналогичен работе анкерного механизма и маятника в часах (в нашем случае — это ППД с источником пара и задающий генератор импульсов подачи пара). Стоит отметить, что B.C. Дубинин разработал в 1980-х гг. теорию самостабилизации частоты вращения только для одноцилиндрового поршневого двигателя. А пару лет назад молодой инженер, выпускник аэрокосмического факультета МАИ С.О. Шкарупа распространил эту теорию для случая многоцилиндровых поршневых двигателей, с какими и приходится иметь дело на практике.

Точку зрения, относительно преимуществ паровых поршневых двигателей над турбинами для мини-ТЭЦ разделяют и зарубежные коллеги, отмечая, что малоразмерные паровые поршневые двигатели, в отличие от турбин, надёжно и экономично работают даже на влажном паре и с умеренными частотами вращения.

В заключение хотелось бы отметить, что электроагрегаты с ППД подходят и для экологически чистых солнечных мини-ТЭЦ. В ВИ-ЭСХ разрабатываются солнечные коллекторы, которые можно использовать в «солнечных» котлах для получения пара из воды.

Размещено 06.10.2011.